Navigera i övergången till elfordon

Övergången till eldrivna fordon innebär stora förändringar för biltillverkarna och deras underleverantörer. Färre, men mer komplexa, komponenter och verktyg kommer att krävas.

Elfordon är den viktigaste tekniken för att minska koldioxidutsläppen från vägtransporter, en sektor som står för över 15 procent av de globala energirelaterade utsläppen, enligt

Elfordon är den viktigaste tekniken för att minska koldioxidutsläppen från vägtransporter, en sektor som står för över 15 procent av de globala energirelaterade utsläppen, enligt

International Energy Agency (IEA). Pådriven av konsumenternas efterfrågan och nya regleringar som syftar till att begränsa utsläppen från fordon med förbränningsmotor (ICE), förbereder sig bilindustrin för ett seismiskt skifte.

Sandviks roll i fordonssektorn

Fordonsindustrin och dess underleverantörer är ett viktigt kundsegment för Sandvik, enligt Eduardo Debone, chef för Product Area Emerging Offer på Sandvik Coromant.

"Fordonsindustrin är en stor teknikdrivare och en ledstjärna för innovation även för andra branscher när det gäller att driva fram nya och kostnadseffektiva tekniker för massproduktion. Att möta deras behov är en möjlighet för Sandvik att leda vägen och positionera oss i en premiumkategori."

Produktion av förbränningsmotorer och elbilar

Debone påpekar att produktionen av konventionella förbränningsmotorbilar kommer att fortsätta under överskådlig framtid. Följaktligen kommer de flesta etablerade biltillverkare sannolikt att tillverka såväl elbilar som förbränningsmotordrivna bilar. Och de kommer att behöva en typ av strategi med dubbla plattformar i sina tillverkningsanläggningar. Den här strategin är fördelaktig för Sandvik, säger Debone:

Investeringar i nya anläggningar och uppgraderingar av befintliga anläggningar innebär en möjlighet för Sandvik som en premiumleverantör av bearbetningslösningar.

Dessutom kräver hybridbilar med två parallellt anslutna energisystem ett ännu större antal komponenter och verktyg, liksom de alltmer populära fyrhjulsdrivna bilarna.

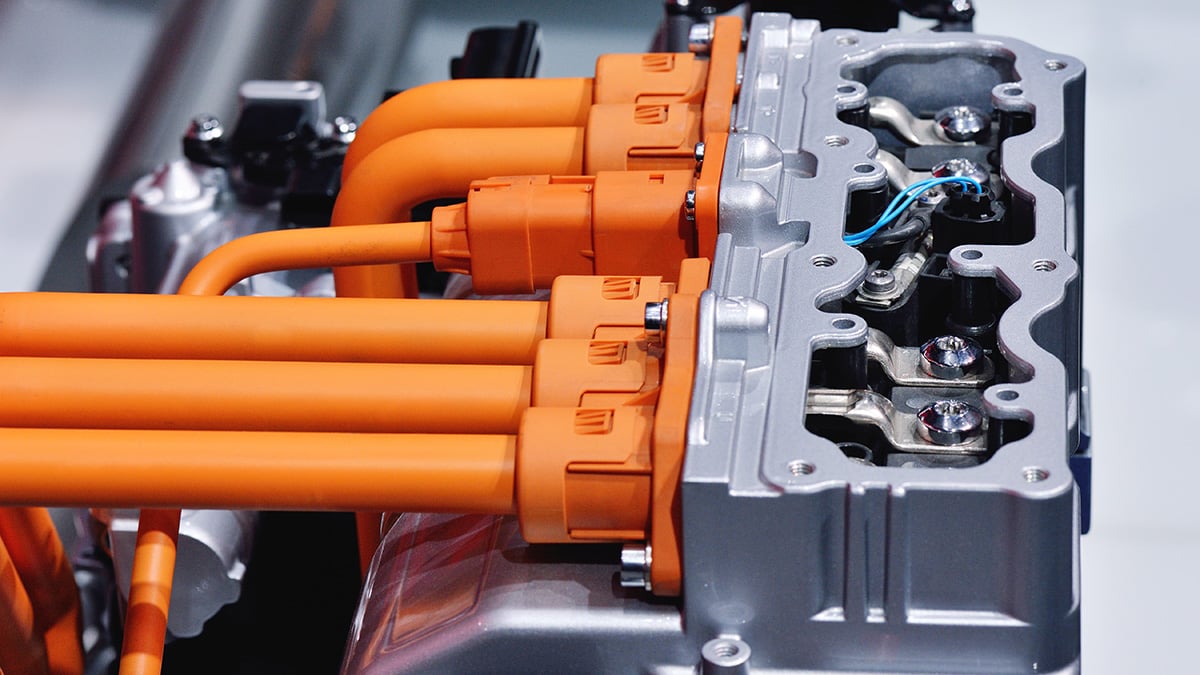

Komplexiteten hos komponenterna i en elbil

En bil med förbränningsmotor består i genomsnitt av 33.000 rörliga delar, men en elbil har bara 13.000. Hur påverkar detta efterfrågan på verktyg och bearbetningslösningar? "Även om elbilar kräver färre komponenter än förbränningsmotorer är vissa av de verktyg som krävs mycket mer komplexa och specialiserade och har en högre prislapp", säger Debone.

Ett exempel på en produktionsmetod som har stor betydelse för verktyg är att ledande elbilstillverkare i allt högre grad bygger chassin och ramar i ett stycke. Megacasting innebär att man pressgjuter nästan hela det komplexa underredet på en elbil och kan innebära att upp till 80 kg smält aluminium sprutas in i en form där det formas till en komponent, släpps ut och sedan snabbt kyls ned.

"Dessa ramar kräver ofta långa, överhängande verktyg som är lättare och samtidigt mer komplexa för att möjliggöra den precision och slutliga formkomplexitet som krävs", säger Debone och påpekar att "kostnaden per verktyg tenderar att vara högre för elbilar än för förbränningsmotorer".

Behovet av service på verktyg som används i produktionen av elbilar tenderar också att vara större. De superhårda PCD-verktygen (polykristallin diamant), till exempel, är beroende av service för att investeringen ska återbetalas.

"Man kasserar eller cirkulerar inte ett använt PCD-verktyg på samma sätt som man gör med en hårdmetallinsats", säger Debone.

Flexibel tillverkning för olika funktioner i elbilar

För att motivera en högre prislapp finns elbilar också i en större variation och med fler alternativ och funktioner än de flesta förbränningsmotorbilar.

"För att möta denna trend behöver tillverkarna av elbilar ett något mer flexibelt tillverkningssystem. Maskiner och processer ser helt annorlunda ut än när bilarna började monteras på löpande band, och de verktyg som används idag måste konstrueras på ett sätt som gör att de kan användas för ett större antal olika modeller än tidigare", säger Debone.

Som ett resultat av detta har Sandvik Coromant förfinat sitt verktygserbjudande för att passa tillverkarna av elbilar. Svarv- och y-axelverktyg som CoroTurn. Prime och sortimentet av PCD-verktyg är exempel på detta.

Oavsett om elbilsfabrikerna är nyetableringar som drivs av nya aktörer eller avknoppningar från etablerade biltillverkare, är digital tillverkning det bästa valet. Lösningarna från Sandvik möjliggör tillverkning i slutna kretslopp från förproduktion till efterproduktion.

Vid eftermontering av maskiner i befintliga anläggningar väljer många biltillverkare digitala investeringar för att sänka kostnaderna och förbli konkurrenskraftiga.

Avslutningsvis sammanfattar Debone effekterna av övergången till elbilar för Sandvik: "Fler projekt, nya komponenter och mer komplicerade verktyg talar till Sandviks fördel. Störningarna inom bilindustrin bidrar verkligen till att göra oss redo för förändringar inom denna bransch och även inom andra branscher. Vi får bättre dragkraft."